![]()

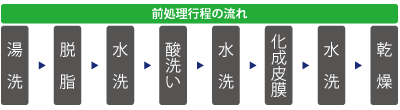

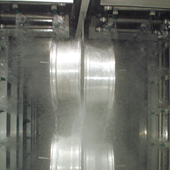

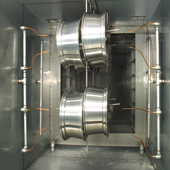

■工程No.1 湯洗(予備洗浄)

温度 50±3℃

時間 0.5分

前処理の第一段階。

温水スプレーにより、油汚れや埃をこの時点で落とし次工程の脱脂液の汚染を出来る限り防ぐための洗浄工程(予備洗浄)です。

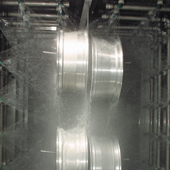

■工程No.2 予備脱脂

温度 50±3℃

遊離アルカリ度 7~14po

時間 1分

加温したアルカリ系の脱脂液をスプレーし、表面に付着している油分を浮き上がらせます。

■工程No.3 本脱脂

温度 50±3℃

遊離アルカリ度 7~14po

時間 1.5分

加温したアルカリ系の脱脂液をさらにスプレーし、表面に付着している油分をよりいっそう浮き上がらせます。

■工程No.4 水洗い1

時間 0.5分

アルカリ脱脂液により浮き上がった油分を水のスプレーで濯ぎます。

■工程No.5 水洗い2

汚染度 1po以下

給水量 400L/hrs以上

時間 0.5分

さらに水のスプレーで濯ぎます。

アルカリ脱脂液の持ち出しは、次工程の酸洗液に良くありません。水がきれいな状態を保てる様に汚染度をチェックし、管理します。

■工程No.6 酸洗

遊離酸度 17~32po 電導度 60~100ms/cm

酸化還元電位(ORP値)400~800mv 温度 40±2℃

時間 3分

加温された酸洗液(主に硫酸)の入っている巨大な建浴槽に製品を沈めます(ディッピング)。アルカリでは取れない汚れ(不純物)を酸により、一皮剥く様に取り除きます(エッチング)。

■工程No.7 水洗い3

時間 0.5分

酸洗液の残りを水のスプレーにて濯ぎます。

■工程No.8 水洗い4

時間 0.5分

水洗3よりもきれいな水でスプレーをして更に濯ぎます。

■工程No.9 水洗い5

電導度 0.24ms/cm以下

給水量 320L/hrs以上

時間 0.5分

純水を補給水として、水洗4よりも更にきれいな水でスプレーをして濯ぎます。次工程の化成液に酸洗液が持ち込まれてはいけません。建浴槽内の水を測定し、電導度0.24ms/cm(ミリシーメンス)以下で管理します。

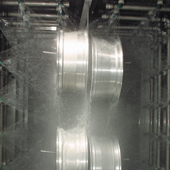

■工程No.10 化成(ノンクロム)

RP値 4~8po A値-RP値 0.5~2.0po

温度 40±2℃ pH 3.2~3.8・時間 1分

電導度 0.4~1.5ms/cm

加温された化成液(リン酸ジルコニウム)をスプレーし、皮膜を形成させます。皮膜付着量が、多過ぎても少な過ぎても塗装後の性能に影響します。液管理が重要です。

■工程No.11 水洗い6

時間 0.5分

余分な化成液を、水のスプレーで濯ぎ反応を止めます。

余分な化成液が付いていると反応が促進し、皮膜付着量過多になり塗膜性能に悪影響を及ぼします。

■工程No.12 水洗い7

時間 0.5分

水洗6よりもきれいな水のスプレーで更に濯ぎます。

■工程No.13 水洗い8

電導度 5μs/cm以下

給水量 400L/hrs以上

時間 0.5分

水洗7よりも更にきれいな水のスプレーで濯ぎます。

水がきれいな状態を保てる様に電導度を測定し、5μs/cm(マイクロシーメンス)以下で管理します。

■工程No.14 純水ミスト

電導度 0.5μs/cm以下

時間 0.2分

水洗の仕上げとして、純水をスプレーします。

純水は純水装置にて作られます。電導度は、0.5μs/cm(マイクロシーメンス)以下で管理します。

■工程No.15 エアーブロー

時間 0.2分

次工程(後処理及び水切り乾燥)への水分の持ち込みを低減させるため、エアーを吹き付け予備水切りをします。

■工程No.16 後処理

全アルカリ度 1.5~2.5po

電導度 30~100μs/cm

時間 0.2分

後処理液(シランカップリング剤)をミストスプレーにて塗布します。

特に粉体塗装系に於いての密着性で効果を発揮します。それにより、クロム皮膜に匹敵する性能が得られます。

■工程No.17 水切り乾燥

設定温度 120℃

時間 15分

製品に付いている水分を、熱風により乾燥させます。水分が残らないように管理します。

Japanese

Japanese 概要・沿革

概要・沿革 求人

求人